在现代化的半导体制造工厂中,薄如蝉翼的硅晶圆在各种精密的设备中穿梭,经历上百道复杂的工序,最终被刻上数以亿计的晶体管,成为我们手机、电脑和各类智能设备的“大脑”。这个过程的复杂度和精度要求之高,堪称人类工业制造的巅峰。试想一下,要在直径12英寸(约300毫米)的圆盘上雕刻出比新冠病毒还小几十倍的电路结构,任何微小的偏差都可能导致整片晶圆报废。那么,如何确保每一台机器都能以极高的精度“认准”晶圆的方向和位置呢?答案就藏在晶圆边缘两个看似简单却至关重要的结构上:定位边(Flat) 和 定位槽(Notch)。

一、 什么是定位边和定位槽?

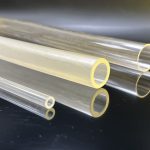

如果您有机会拿起一片原始的硅晶圆,仔细观察其边缘,会发现它并非一个完美的圆形。在早期的小直径晶圆(如4英寸、6英寸)上,您会看到边缘有一个被磨平的直边,这就是定位边(Flat)。它看起来就像是有人用一个直尺比着,从这个圆盘上切掉了一小块。

而随着技术进步,晶圆尺寸越来越大,到了8英寸(200mm)和现在主流的12英寸(300mm)时代,这个明显的直边消失了,取而代之的是一个更小的、像用 tiny凿子凿出来的小口子,这就是定位槽(Notch)。它通常是一个圆弧形的小凹槽,深度很浅,但非常精确。

从“边”到“槽”的演变,并非简单的形状变化,其背后是半导体产业对效率和精度无止境的追求。

二、 为什么需要它们?——核心作用探秘

无论是定位边还是定位槽,它们的核心使命都是一致的:为晶圆提供机械定位和晶向校准的物理参考。这两个作用缺一不可。

1. 机械定位:让机器“抓对”方向

您可以把它想象成给孩子玩的拼图块。每个拼图块都有独特的凹凸,确保它只能以唯一正确的方向放入正确的位置。晶圆在制造过程中,需要在不同设备(如光刻机、刻蚀机、薄膜沉积设备)间来回传递和加工。这些全自动的机械手在取放晶圆时,必须快速、准确地知道晶圆的方向。

防止误操作:如果没有这个标记,晶圆就是一个完美的圆(忽略少量瑕疵),机器可能以任何角度将其放入工艺腔室。而许多工艺设备的设计要求晶圆必须以特定方向进入,错误的朝向可能导致晶圆与设备内部的卡盘或传感器发生碰撞,造成灾难性的破片损失。

标准化传输:所有自动化设备都通过光学传感器来识别这个定位标记。传感器一扫,找到Flat或Notch,控制系统就知道:“好,现在晶圆的标准零度角在这里!”然后机械手会据此旋转晶圆,将其调整到预定的标准角度再进行后续操作。这保证了整个生产线流程的顺畅和统一。

2. 晶向校准:这才是真正的技术核心

如果说机械定位是“体力活”,那晶向校准就是真正的“技术脑力活”,这也是半导体制造独一无二的需求。

硅是一种晶体,其内部的原子排列具有高度有序的晶格结构。就像木头有纹理一样,硅晶体在不同方向上的物理和化学性质也存在差异。例如,沿着某个特定晶面(通常称为晶向,如<100>, <111>)进行切割、刻蚀或生长时,速率和效果会完全不同。

晶圆是由圆柱形的硅锭像切香肠一样一片片切割出来的。这个切割的角度就决定了晶圆表面的晶向。定位边或定位槽的方向,就是在硅锭被切割成晶圆之前,根据其晶体结构,被精准地打磨或切割出来的,使其与晶体的特定晶向保持严格的已知关系。

光刻对准:在光刻过程中,掩膜版上的电路图案必须与晶圆上已经制造好的下层图案精确对准。同时,为了获得最佳的器件性能,这些电路的方向也必须与硅的晶向相匹配。通过定位边/槽,机器可以首先将晶圆粗调到大致正确的晶向,然后内部更精密的对准系统再进行微调,确保每次光刻都完美无瑕。

刻蚀与生长:在许多刻蚀和外延生长工艺中,工艺效果对各向异性(即不同方向上的差异)非常敏感。只有知道了晶向,才能预测和控制工艺结果,制造出形状规整、性能一致的晶体管结构。

简单来说,定位边/槽是连接硅材料晶体世界与宏观制造世界的“钥匙孔”,它确保了数十亿个晶体管都能沿着硅晶体最“舒服”的方向生长出来。

三、 定位边(Flat)与定位槽(Notch)的区别与演变

既然作用相同,为何要从Flat改为Notch呢?这主要源于大尺寸晶圆带来的新挑战。

晶圆定位边(Flat)与定位槽(Notch)主要区别一览表

| 特性维度 | 定位边 (Flat) | 定位槽 (Notch) | 说明与影响 |

|---|---|---|---|

| 外观形状 | 一段被磨平的直边 | 一个小的、通常为圆弧形的凹槽 | Notch更小,更像一个“标记点”,而Flat是一个“标记面”。 |

| 主要应用时代/尺寸 | 6英寸(150mm)及以下的小尺寸晶圆 | 8英寸(200mm)及以上的大尺寸晶圆(主流为12英寸/300mm) | 随着晶圆尺寸增大,为节省边缘空间而演进。 |

| 核心作用1:机械定位 | 为自动化设备提供粗定位参考。机械手通过检测直边,将晶圆快速调整到大致正确的角度。 | 为自动化设备提供精定位参考。传感器检测小凹槽的中心点,可以更精确地确定晶圆的角度和中心位置。 | Notch的定位精度远高于Flat,这对于特征尺寸越来越小的先进制程至关重要。 |

| 核心作用2:晶向标识 | 通过主定位边(长边)指示晶体的主要晶向(如<100>或<110>)。 通过副定位边(短边)的位置指示晶圆的导电类型(如P型或N型)。 |

不再区分主副。Notch本身的方向直接对应于晶体的特定晶向(如<100>或<110>)。晶圆类型等信息改由晶圆表面的二维码记录。 | Flat通过“一长一短”的组合来编码更多信息,而Notch功能单一化,只负责指示晶向,其他信息由更先进的数字方式记录。 |

| 对晶圆可用面积的影响 | 较大。磨平一个直边会损失掉边缘相当大的一块区域,这部分区域无法用来制造芯片。 | 极小。仅切割一个很小的凹槽,几乎不占用有效的芯片制造面积,显著提高了晶圆的利用率。 | 对于可容纳数百颗芯片的12英寸晶圆,保留边缘面积意味着能生产更多芯片,直接提升了经济效益。 |

| 机械强度与应力 | 较差。平直的边缘,特别是直角转折处,在高温工艺中容易产生应力集中,是裂纹容易产生和扩展的起点,可能导致晶圆翘曲甚至破裂。 | 更好。圆弧形的设计避免了尖锐的拐角,应力分布更均匀,大大降低了在热处理过程中因热应力而破裂或变形的风险。 | 这是技术演进的一个关键原因,大晶圆在高温炉管中工艺时,机械稳定性要求更高。 |

| 识别方式与精度 | 主要通过光学传感器扫描边缘的直线段来确定角度。识别精度相对较低。 | 需要通过精密传感器定位凹槽的精确中心点。识别精度非常高。 | Notch为实现全自动、高精度的智能制造奠定了基础。 |

| 总结 | 是早期半导体工业的标准化设计,解决了从无到有的问题,但存在面积浪费、应力集中和精度不足的缺点。 | 是现代半导体工业为适应大尺寸、高精度、高价值制造而发展的技术,节省面积、强度更高、定位更准,是技术发展的必然选择。 | 从Flat到Notch的转变,清晰地体现了半导体产业向着更大(尺寸)、更精(精度)、更省(成本) 方向发展的趋势。 |

四、 不仅仅是“一个标记”——背后的信息编码

有趣的是,这个标记不仅仅是用来指方向的,在早期,它还是一个简单的“信息条”。

主边(Primary Flat):最长的那个直边,用来指示晶圆的晶向(通常是<110>或<100>)。

副边(Secondary Flat):如果存在一个较短的直边,它的位置(相对于主边)用来指示晶圆的导电类型。例如,对于<111>晶向的晶圆,副边放在特定的角度,就可以告诉操作员这片晶圆是N型硅还是P型硅。

虽然在大尺寸晶圆时代,Notch统一了外观,晶圆类型等信息现在主要通过激光二维码等方式记录,但这一设计体现了早期工程师在简单物理结构上赋予丰富信息的智慧。

结语

在宏大的半导体制造叙事中,定位边和定位槽只是微不足道的细节。但正是对这些细节极致的关注和不断的优化,推动了整个产业向前发展。从显眼的Flat到微小的Notch,其演变史正是半导体产业向着更大、更精、更高效目标迈进的一个微小而深刻的缩影。它们静静地待在晶圆的边缘,如同沉默的向导,确保每一次精准的传递、每一次关键的加工都毫厘不差,最终守护着每一颗芯片的诞生。下次当您使用流畅的电子设备时,或许可以想起,这一切的起点,源于晶圆边上那个小小的“方向标”。