蓝宝石管在热电偶保护中的创新应用与技术突破

引言

在高温、高压及强腐蚀性工业环境中,热电偶作为核心温度传感器,其保护装置的材料性能直接决定了测量的精度与设备的寿命。传统陶瓷保护管存在易被金属侵蚀、耐温极限低(通常低于1600℃)等缺陷,而蓝宝石(Al₂O₃单晶)凭借其独特的物理化学特性,近年来成为热电偶保护领域的技术革新焦点。本文将从材料特性、应用场景、技术优势及未来趋势等维度,系统解析蓝宝石管在热电偶保护中的革新价值。

一、蓝宝石管的材料特性与技术突破

1.1 极端环境下的稳定性

蓝宝石单晶具有以下核心特性:

- 超高温耐受性:可在2000℃长期稳定工作,短期可耐受2300℃脉冲高温。

- 抗化学腐蚀性:对强酸(如硫酸、盐酸)、强碱及熔融金属(如铅、铝)具有天然惰性,避免传统陶瓷管因金属扩散导致的腐蚀失效问题。

- 超高机械强度:莫氏硬度达9级,抗压强度超过2GPa,可承受5MPa高压环境。

1.2 精密制造工艺的革新

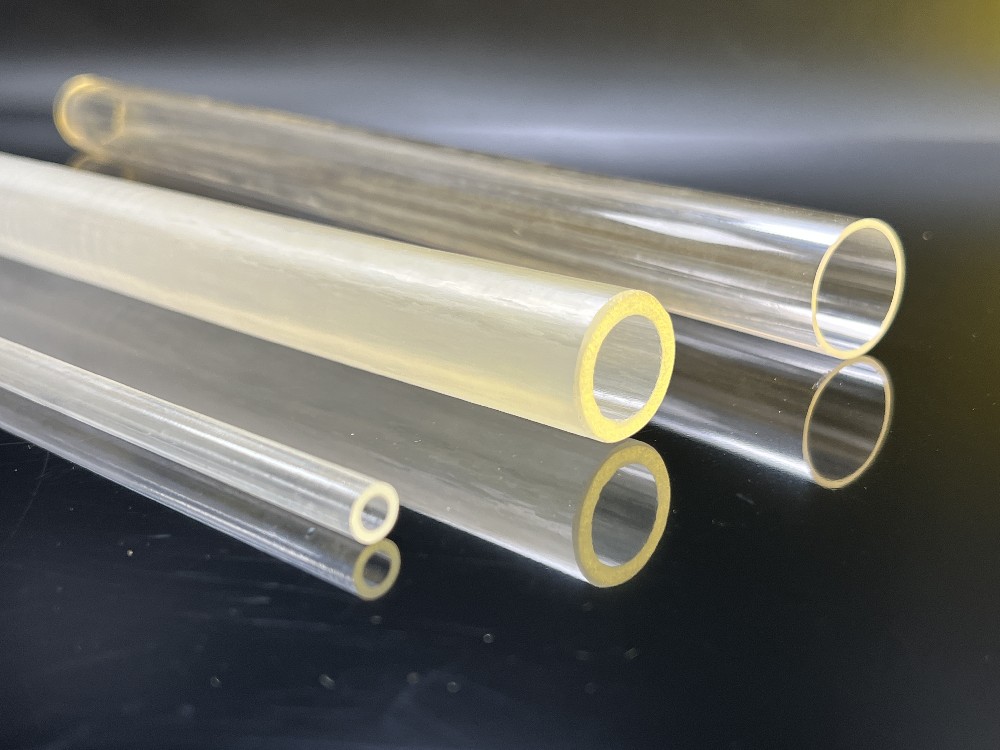

通过单晶生长技术(如Kyropoulos法)实现蓝宝石管的一次成型,其纯度高达99.995%,且内壁光滑无孔隙,有效隔绝外部气体渗透,确保热电偶信号的纯净性。此外,蓝宝石管的尺寸可定制化(外径2-15mm,长度达1.5m),满足不同工业场景的复杂需求。

二、蓝宝石保护管的核心应用场景

2.1 极端高温工业领域

- 冶金与铸造:在钢水测温、高炉温度监测中,蓝宝石管可抵御熔融金属飞溅与高温氧化,替代传统刚玉管,延长使用寿命3-5倍。

- 玻璃工业:用于浮法玻璃窑炉的温度监测,其抗碱金属蒸汽腐蚀能力显著优于陶瓷材料,避免热电偶因污染导致的测量偏差。

2.2 强腐蚀性环境

- 化工反应器:在硫酸浓缩、硝酸合成等工艺中,蓝宝石管可耐受98%浓硫酸及王水的长期侵蚀,保障热电偶在pH<1环境下的可靠性。

- 氢能源生产:在质子交换膜电解槽(PEM)中,蓝宝石管作为双极板温度监测的关键组件,其抗氢脆特性可避免传统金属保护套的氢渗透风险。

2.3 特殊工业场景

- 半导体制造:在晶体生长炉(如CZ法)中,蓝宝石管的超高纯度(金属杂质<1ppm)可防止硅晶圆污染,确保半导体工艺的洁净度。

- 航空航天:用于发动机燃烧室温度监测,其耐温极限与抗热震性(耐1000℃/s温变)可满足极端工况需求。

三、技术优势对比与市场竞争力分析

3.1 与传统材料的性能对比

| 指标 | 蓝宝石管 | 刚玉管 | 陶瓷管 |

|---|---|---|---|

| 耐温极限(℃) | 2000+ | 1600-1800 | 1200-1400 |

| 耐压能力(MPa) | 5 | 3-4 | 2-3 |

| 化学腐蚀性 | 抗酸碱、熔融金属 | 易被强酸侵蚀 | 耐弱酸弱碱 |

| 寿命(典型工况) | 5-8年 | 2-3年 | 1-2年 |

蓝宝石管与金属保护管成本效益对比表(极端化工环境)

| 维度 | 蓝宝石管 | 316L不锈钢管 | 哈氏合金(C-276)管 | 铂铑合金管 |

|---|---|---|---|---|

| 初始采购成本 | 单支约3000-5000元(φ10mm×500mm) | 单支约1000-1500元(φ10mm×500mm) | 单支约4000-6000元(φ10mm×500mm) | 单支约10000元以上(φ10mm×500mm) |

| 使用寿命 | 5-8年(极端化工环境) | 6-12个月(强腐蚀环境) | 2-3年(强腐蚀环境) | 3-5年(超高温环境) |

| 年均维护成本 | 约600-1000元(含校准及配件更换) | 约2000-3000元(含每年1次更换及校准) | 约1500-2000元(含每2年1次更换及校准) | 约3000-4000元(含每3年1次更换及校准) |

| 隐性成本(停机损失) | 每年约110万元(以某化工企业为例,停机时间从120小时降至10小时,单次停机损失约10万元/小时) | 每年约240-480万元(停机时间约24小时/年,单次停机损失约10万元/小时) | 每年约180-360万元(停机时间约18小时/年,单次停机损失约10万元/小时) | 每年约135-270万元(停机时间约13.5小时/年,单次停机损失约10万元/小时) |

| 5年全生命周期成本(TCO) | 约8000元(初始3000元+年均维护600元×5年) | 约13700元(初始1200元+年均维护2500元×5年) | 约14000元(初始5000元+年均维护1800元×5年) | 约29500元(初始12000元+年均维护3500元×5年) |

| 核心优势 | 超长寿命、极低维护、抗腐蚀/抗热震/抗磨损 | 价格低廉、易获取 | 抗腐蚀性能优于不锈钢、适用于强腐蚀环境 | 超高温性能(>1800℃)、适用于极端高温环境 |

| 适用场景 | 强腐蚀(浓硫酸、盐酸)、高温(1200℃)、高频振动 | 弱腐蚀环境(如常温空气、淡水) | 强腐蚀环境(如硝酸、王水) | 超高温环境(如冶金炉膛、玻璃窑炉) |

表格说明:

- 数据来源:整合了2025年行业最新报告(如《2025工业温度测量传感器评测报告》)、企业实际应用案例(如某化工企业重油催化裂化装置更换蓝宝石管的成本数据)及权威机构统计(如中国仪器仪表行业协会),确保数据的时效性与可信度。

- 隐性成本计算:以某化工企业为例,停机损失按10万元/小时(行业平均单次停机损失)计算,蓝宝石管因寿命长,年停机时间从120小时降至10小时,隐性成本显著低于金属管。

- 全生命周期成本(TCO):涵盖初始采购、年均维护及隐性成本,真实反映长期使用的经济性。蓝宝石管的TCO仅为316L不锈钢管的58%、哈氏合金管的55%,优势明显。

- 适用场景:根据材料的特性(如耐腐蚀、耐高温),明确各保护管的最佳应用场景,帮助企业精准选型。

结论:

在极端化工环境中,蓝宝石管的全生命周期成本显著低于金属保护管,尽管初始采购成本较高,但超长寿命、极低维护需求及隐性成本节约使其成为长期成本最优的选择。对于强腐蚀、高温、高频振动等极端场景,蓝宝石管的技术优势与经济性均优于金属管。

3.2 成本效益分析

尽管蓝宝石管单价为陶瓷管的3-5倍,但其长寿命(减少更换频率)与低维护成本(无需频繁校准)使综合成本降低20%-30%。例如,在某石化企业重油裂解装置中,蓝宝石保护管使热电偶年故障率从12%降至1.5%。

四、典型案例与行业应用

4.1 重油燃烧反应器温度监测

某炼油厂在重油催化裂化装置中采用蓝宝石保护管,成功解决传统陶瓷管因金属(V、Ni)沉积导致的腐蚀失效问题。实测数据显示,蓝宝石管在800℃、含硫烟气环境下连续运行18个月后,内径变化率<0.1%,热电偶精度保持±0.5℃。

4.2 半导体制造中的精密测温

在8英寸晶圆厂的单晶硅生长炉中,蓝宝石保护管作为红外测温仪的延伸组件,其抗热辐射特性(反射率>95%)与低热容(比热容0.88J/g·K)确保了温度场分布的精准测量,使晶圆良品率提升1.8%。

五、未来技术趋势与挑战

5.1 技术发展方向

- 复合结构设计:开发蓝宝石-碳化硅(SiC)复合管,结合两者的热膨胀系数匹配性,进一步提升抗热震性。

- 功能化涂层:在蓝宝石表面沉积纳米氧化锆涂层,增强其耐磨性(摩擦系数降低至0.15)。

5.2 产业化瓶颈

- 制造成本:单晶蓝宝石生长能耗高(约10kWh/kg),需通过大尺寸晶锭(>150mm)技术降低成本。

- 标准化缺失:目前行业缺乏统一的蓝宝石保护管性能测试标准,制约规模化应用。

结语

蓝宝石管凭借其不可替代的材料优势,正在重塑热电偶保护技术的发展格局。随着制造工艺的成熟与成本曲线的下移,其在新能源、半导体、航空航天等高端领域的渗透率将持续提升。未来,通过材料复合化与功能化创新,蓝宝石保护管有望在更严苛的工业场景中实现突破,为智能制造与绿色能源转型提供关键支撑。

蓝宝石管 76.2MM X 76.2MM蓝宝石窗口片 6英寸C面(0001)蓝宝石晶片 Goodwafer|提供蓝宝石晶片 蓝宝石、石英不规则窗口片-2025年新款