Smart Cut(智能剥离)与SIMOX(注氧隔离)是两种主流的SOI(绝缘体上硅)制造工艺,二者在工艺原理、核心参数、性能表现及应用场景上存在显著差异。以下从技术维度对比分析其优缺点:

一、工艺原理概述

- SIMOX(Separation by Implanted Oxygen):通过高能氧离子注入(典型剂量:)在硅衬底中形成高浓度氧层,再经高温退火(以上)使氧与硅反应生成埋氧层(BOX),最终在BOX上方保留一层薄硅(10–1000 nm)。

- Smart Cut(Smart Cut):通过氢离子注入(而非氧)在硅片中形成弱化平面,将注氢片与带氧化层的支撑片键合,再经热处理使注氢片从弱化平面裂开,实现硅层的精准转移。支撑片上的氧化层即为BOX,转移后的硅层厚度可精确控制(10–100 nm)。

二、核心参数对比

1. 硅层厚度与均匀性

- SIMOX:硅层厚度受限于氧注入深度(通常>100 nm),且均匀性较差(晶圆内厚度偏差可达±10%)。

- Smart Cut:硅层厚度可精准控制(10–100 nm),且均匀性极高(300 mm晶圆上厚度偏差<±1.5 nm)。例:Smart Cut可实现3.8 nm的超薄硅层(14个原子平面),而SIMOX无法达到此精度。

2. 埋氧层(BOX)质量

- SIMOX:BOX层由氧离子与硅反应生成,界面易出现缺陷(如位错、针孔),导致漏电流增加。

- Smart Cut:BOX层为热氧化生长(支撑片预先氧化),界面原子级平整,缺陷密度极低(<0.1 defects/cm²)。

3. 缺陷密度与表面质量

- SIMOX:氧注入会造成硅层损伤(如非晶化),需经化学机械抛光(CMP)修复,表面粗糙度较高(>0.5 nm)。

- Smart Cut:通过键合与分离实现硅层转移,损伤小,表面粗糙度极低(<0.1 nm),无需额外抛光。

4. 成本与 scalability

- SIMOX:需昂贵的大束流氧离子注入机(成本高),且高温退火时间长(>5 h),导致成本高企(12英寸晶圆成本比Smart Cut高30%以上)。

- Smart Cut:材料利用率高(支撑片可重复使用),工艺步骤少(无需长时间退火),成本更低(12英寸晶圆成本约500美元,SIMOX约700美元)。

三、优缺点总结

SIMOX的优点

- 技术成熟:是最早的SOI制备技术(1980s推出),工艺稳定。

- 适合厚硅层:可实现>100 nm的硅层,适用于功率器件(如IGBT)等对硅层厚度要求高的应用。

SIMOX的缺点

- 硅层均匀性差:厚度偏差大,无法满足光电子(如波导)对纳米级精度的要求。

- 缺陷密度高:氧注入损伤导致漏电流大,影响器件可靠性。

- 成本高:需昂贵的注入机与长时间退火,成本竞争力弱。

Smart Cut的优点

- 硅层精度高:可实现10–100 nm的超薄硅层,均匀性极佳(300 mm晶圆上偏差<±1.5 nm),适用于光电子(如硅基光电子波导)、FD-SOI(全耗尽型SOI)等高端应用。

- 缺陷密度低:界面原子级平整,漏电流小,器件可靠性高。

- 成本低:材料利用率高,工艺步骤少,成本比SIMOX低30%以上。

- scalability强:可扩展至300 mm晶圆(工业量产),支持大规模生产。

Smart Cut的缺点

- 技术复杂度高:需氢离子注入、键合、分离等多步骤配合,对设备与工艺控制要求高。

- 不适合厚硅层:硅层厚度通常<100 nm,无法满足功率器件(如IGBT)对厚硅层的要求。

四、应用场景差异

- SIMOX:主要用于功率器件(如IGBT、SiC MOSFET)、高压集成电路等对硅层厚度要求高的应用。

- Smart Cut:主导光电子(如硅基光电子波导、激光器)、FD-SOI(低功耗数字电路)、RF-SOI(射频前端)等高端应用,是人工智能(AI)、数据中心(光互连)的关键支撑技术。

结论

Smart Cut与SIMOX的核心差异在于硅层精度与成本:

- Smart Cut:以纳米级精度、低缺陷、低成本的优势,成为光电子、FD-SOI等高端应用的首选工艺,符合人工智能、数据中心对高性能、低功耗的需求。

- SIMOX:因厚硅层的优势,仍占据功率器件等细分市场,但因均匀性差、成本高,逐渐被Smart Cut替代。

未来,随着硅基光电子、AI等技术的进一步发展,Smart Cut的应用场景将持续扩大,成为SOI制造的主流工艺。

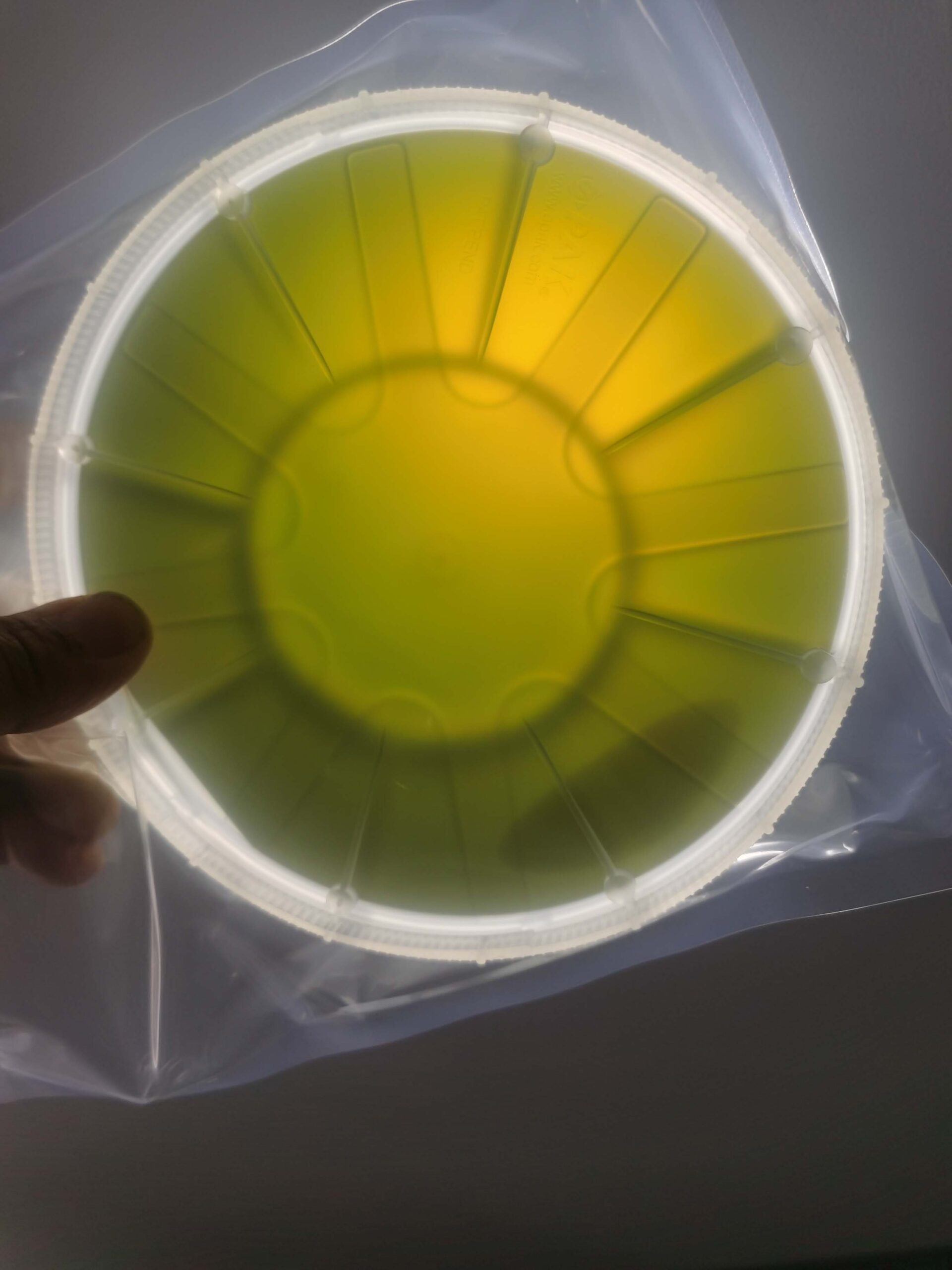

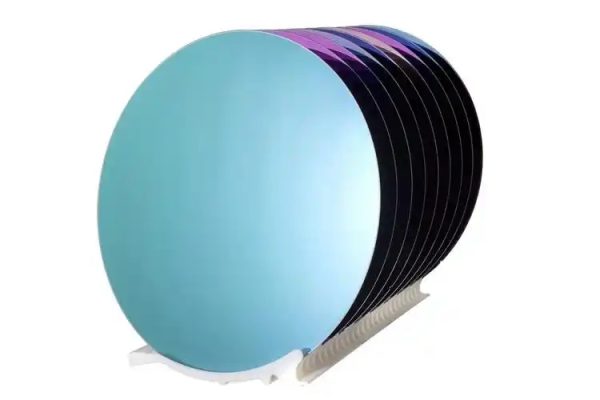

SOI绝缘硅片与传统体硅晶圆的工艺参数关键差异对比 SIO2涂层单晶硅片4英寸直径p型100 (00020005) 电阻率 8英寸200毫米N型优质抛光硅晶片DSP SiO2氧化硅晶片 Goodwafer|提供优质SOI晶圆